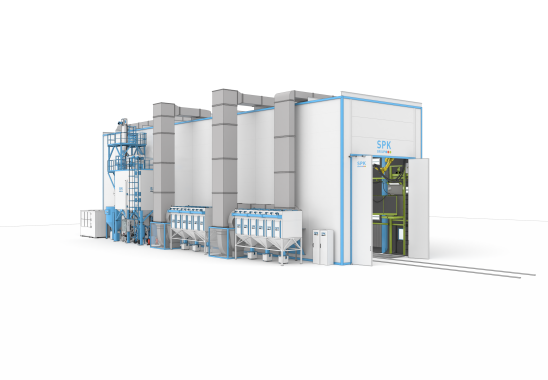

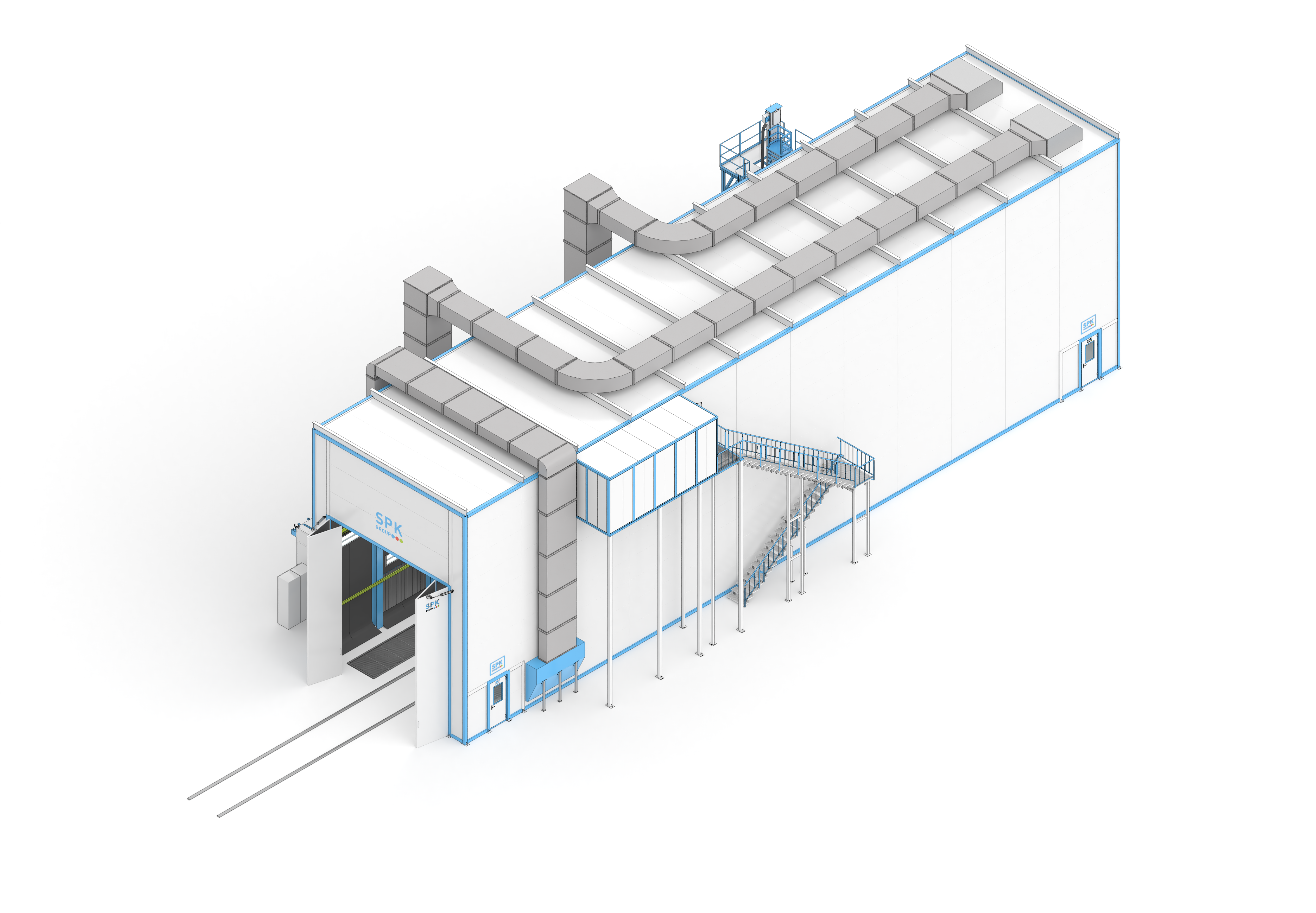

Роботизированная камера абразивоструйной очистки SPK GROUP для обработки поверхности кузовов

Назначение камеры

Роботизированная камера абразивоструйной очистки предназначена для обработки поверхности алюминиевых кузовов с целью очистки поверхности от окислов и придания шероховатости. Обработка поверхности производится с использованием электрокорунда белого по ГОСТ 28818-90, фракция F46 по ГОСТ 52381-2005. Плотность электрокорунда — 3,9-3,95 г/см3. Производственная программа выпуска не менее 300 кузовов в год. Обработка одного кузова в камере абразивоструйной очистки до 12 ч. с учетом обдува.

Общие характеристики изделия:

- Габаритные размеры кузова ДхШхВ – 26700 х (3070-3480) х (4370-5400) мм;

- Вес кузова – Около 15 тонн;

- Максимальная площадь обработки – 1000 м2;

- Наружная поверхность (макс.) – 490 м2;

- Внутренняя поверхность (макс.) – 510 м2;

- Материалы, из которых изготовлен кузов – Алюминий.

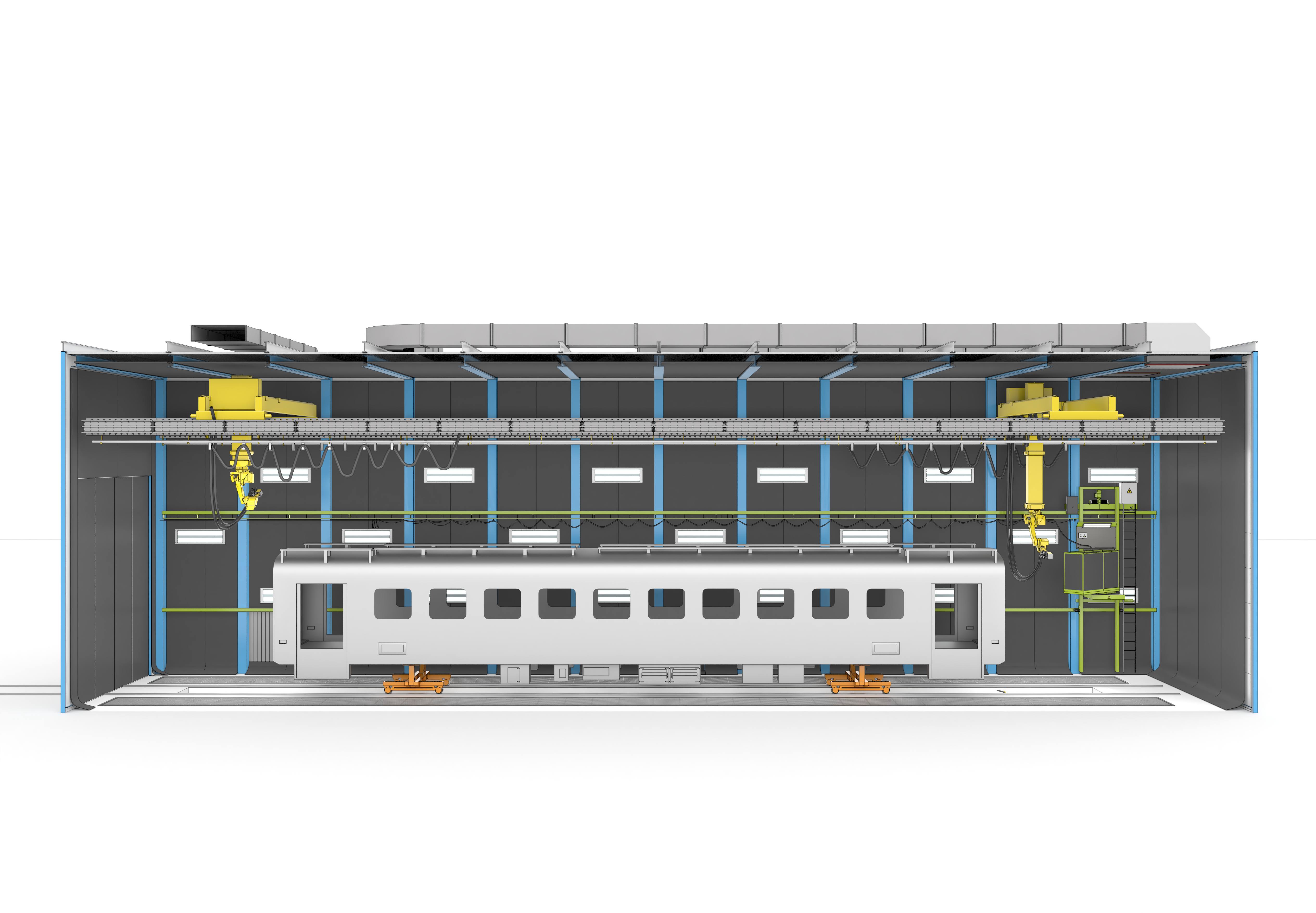

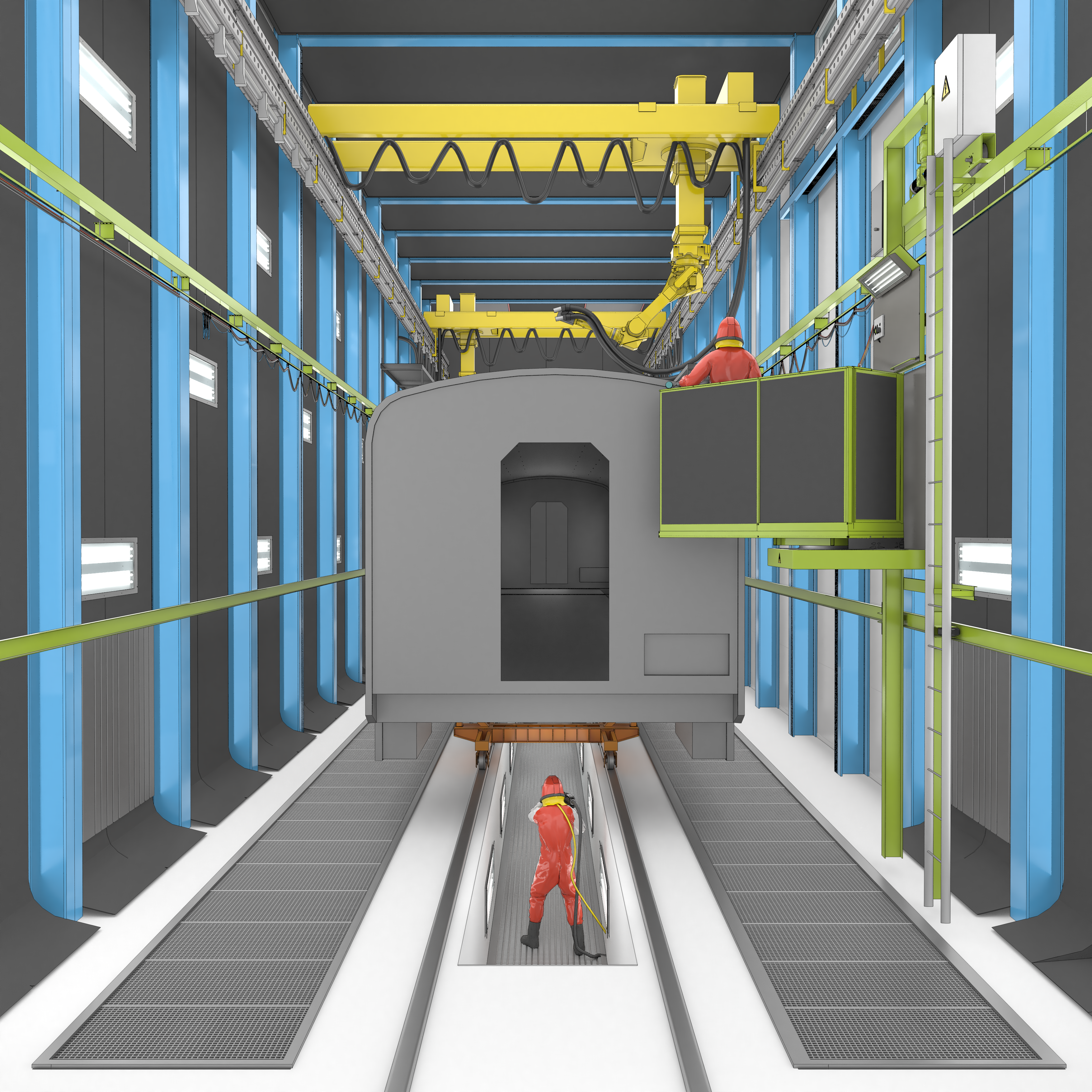

Роботизированный комплекс

Портальный абразивоструйный робот B20S, кол-во управляемых осей — 8. Количество сопел на роботе — 2, ø16-19 мм, давление (0.6~1.0) МПа, срок эксплуатации сопла ≈ 800 ч. В комплекте контроллер робота, переносной пульт управления и программирования робота и софт для offl ine-программирования (включает 1 лицензию и компьютер для программирования). Серводвигатели робота представлены маркой «Beckhoff». Корпус робота не требует защитной оболочки. Робот изготовлен из сверхпрочной стали типа HARDOX (твердость стали 570-640HBW). Мост робота перемещается по рельсам, установленным в верхней части камеры, и оборудован щеточными элементами с обеих сторон для очистки рельс от пыли и абразива. Мост робота оборудован технологическим проходом для обслуживания, высота от поверхности пола прохода до крыши камеры не менее 2 м. Функция обдува кузова после абразивной обработки. Система управления обеспечивает защиту в случае внезапного отключения питания или перебоя подачи воздуха, имеет функцию восстановления после отключения питания для обеспечения целостности программного обеспечения, оборудования и данных. ЦП «Beckhoff», используемый в роботе, оснащен ИБП для предотвращения потери данных из-за внезапного отключения питания. В автоматическом режиме обработки при проникновении персонала в абразивоструйную камеру робот немедленно прекратит обработку. При повторном запуске работы робот возобновит работу с того места, где произошла остановка процесса обработки.

Кабина оператора

Расположение верхнее с одной боковой стены камеры, предназначена для безопасного наблюдения за процессом обработки и управления.

Смотровые окна изготовлены из многослойного армированного стекла. В кабине оператора расположены контроллеры роботов с функцией аварийной блокировки роботов: оператор может устанавливать параметры системы, загружать программу пескоструйной обработки, загружать производственную информацию, просматривать состояние системы и выполнять другие функции на станции управления.

Вентиляционно-фильтровальная установка

Внутри кабины камеры организована диагональная продувка (по длине камеры). Приток воздуха организован из задней верхней части кабины. Вытяжка организована через нижнюю часть боковых стен в передней части кабины.

Вентиляция работает в режиме полной рециркуляции, а также в режиме обновления воздуха в диапазоне 0-20% с помощью регулируемых заслонок. Компенсация воздуха, выбрасываемого в атмосферу, осуществляется с улицы (с предварительным нагревом).

- Общая производительность ВФУ — 92 000 м³/час;

- Давление — более 2000 Па;

- Количество патронных фильтров — 30 шт. (фильтрующий материал из полиэфирного волокна, площадь фильтрации одного фильтра — 18,6 м², размер фильтрующего картриджа — ø 325 × 1200 мм, уровень очистки вытяжного воздуха — ≤15 мг/м3);

- Мощность электродвигателя — 37 кВт, марка двигателя — «ABB» или эквивалентный импортный аналог;

- Прямой привод, Подшипники вентилятора NSK, SKF или эквивалентный импортный аналог;

- Запуск с помощью частотного преобразователя марки «Siemens» или эквивалентный импортный аналог;

- Импульсная система обратной продувки с функцией продувки в течение 20 мин после выключения оборудования;

Емкость для сбора пыли в составе каждой установки — 4 шт. Вентиляционная установка включает в себя металлический корпус, вытяжной вентилятор, пневмоаккумулятор, фильтры, ёмкость для приёма пыли и дифференциальную автоматическую систему очистки сжатым воздухом. Стальной корпус имеет все требуемые отверстия для обслуживания и инспекции.

Отдельные патроны фильтровальной установки очищаются с помощью впрыска сжатого воздуха, который регулируется автоматически программным управлением. Встроенный датчик разности давления показывает сопротивление фильтра и соответственно степень загрязнения фильтр- патронов. Фильтрующие патроны очищаются автоматически и попеременно, причем из эксплуатации кратковременно выводится ряд фильтрующих патронов, в то время как другие ряды патронов остаются в рабочем состоянии. Патронная фильтровальная установка отличается компактной конструкцией и малой площадью. В нормальном режиме работы пылесодержащий воздух попадает через впуск в пылевой бункер. Пыль улавливается наружной стороной патронов. Очищенный воздух попадает в полость для чистого воздуха и выдувается через выпускное отверстие.

Очистка фильтрующих патронов выполняется автоматически. При этом сжатый воздух резко выпускается вовнутрь фильтрующих патронов. Такой пневматический удар направлен навстречу потоку чистого воздуха. В результате так называемый фильтровальный осадок, состоящий из уловленных загрязнений, срывается с наружной стороны фильтрующего патрона и падает в емкость для пыли. После пневматического удара в течение примерно 100–500 мс пневмоклапан закрывается — патроны снова готовы к работе. Форма пылесборной воронки обеспечивает беспрепятственный сброс пыли. Следует регулярно проверять уровень наполнения контейнера под патронным фильтрующим устройством. Чтобы для очистки патронов всегда было достаточно воздуха, патронные фильтрующие устройства оборудуются отдельным пневмоаккумулятором. Выполняемое заказчиком подключение сжатого воздуха осуществляется посредством предварительно подключенного устройства подготовки сжатого воздуха.

Система рекуперации дроби

Устанавливается в целях автоматической постоянной очистки рабочей площадки камеры от дроби и продуктов дробеструйных работ их общим перемещением на поперечный конвейер для их дальнейшей транспортировки из кабины камеры.

Комплект состоит из отдельных продольных скребковых конвейеров, включая U-образные профильные рамы и устройство перемещения с пластинами, отдельными электрическими приводами.

Выполнен в стабильной модульной конструкции. В основной раме устанавливаются ходовые ролики, защищенные от пыли и дроби, к которым имеется легкий доступ для возможности их обслуживания. В состав входит также тележка перемещения со скребками.

Система механического сбора дроби из камеры

В стены камеры в центре камеры предусмотрена точка ссыпания дроби на поперечный ленточный конвейер, расположенный в бетонном приямке. Зона ссыпания снабжена решетками, выдерживающими нагрузку в 1,5 тонны на пятно контакта. Вдоль конвейера по всей длине предусмотрен приямок для обслуживания. Приямок закрыт защитными листами.

Лифт-площадка для оператора

Лифт-площадка состоит из направляющих с ограничителями и буферными упорами, расположенные на боковых стенах камеры, тележки с вертикальными направляющими и подъемным устройством барабанного типа с тросом, подъемной площадки-корзины с механизмом вращения, электрической системы управления.

Максимальная нагрузка 150 кг.

Габарит корзины ДхШхВ: 1900 х 700 х 1200 мм. Вылет корзины от стены 1500 мм. Вылет корзины от стены с учетом поворота 3200 мм. Высота поъема лифт-площадки 6000 мм.

Элементы безопасности:

- Петля (страховочное устройство) на задней стенке кабины лифт-площадки в соответствии с EN 795.

- Защита от случайного открывания дверей.

Система управления

Электрическая система и система управления робота состоят из следующих компонентов: шкаф управления, станция управления, сенсорное оборудование управления комплексом оборудования, кабельная продукция. Система управления роботом включает электрические компоненты марки «Beckhoff».

Электрическая система управления может реализовать два режима работы робота: автоматический / ручной, а система пескоструйной обработки может работать только в одном режиме. ПО контроллера робота, ПО управления напорными агрегатами, ПО системы безопасности и программирования марки «Kaitai» и интегрировано в робота. Пользовательский интерфейс оборудования на русском и английском языке. ПО не имеет ограничений эксплуатации по сроку и не требует продлений и дополнительных оплат.